Foretti e punte diamantate

35 modelliSCELTA DEL FORETTO DIAMANTATO

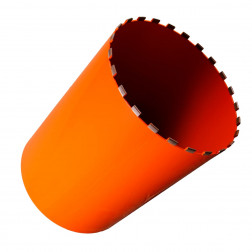

Un foretto diamantato, o carotatrice, rappresenta lo strumento più efficace per praticare fori in una varietà di materiali da costruzione e rivestimento, tra cui mattoni, cemento, cemento armato, piastrelle di ceramica e gres porcellanato. Tuttavia, non esiste un unico tipo di foretto in grado di gestire tutti i materiali in maniera efficace allo stesso tempo. Di conseguenza, sono state sviluppate molteplici varianti di foretti diamantati, specificamente progettate per i diversi materiali e le attrezzature impiegate nella perforazione.

PERFORAZIONE DI MATERIALI DA COSTRUZIONE

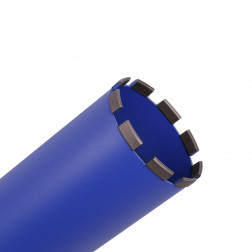

La perforazione di fori di grandi diametri (100-500 mm) in mattoni, cemento e cemento armato viene solitamente eseguita con macchinari di perforazione raffreddati ad acqua.

Attenzione: È fondamentale seguire attentamente le raccomandazioni del produttore relative al funzionamento dell'utensile. Utilizzare uno strumento progettato per la perforazione a umido senza raffreddamento ad acqua, o viceversa, può causare una perdita prematura delle prestazioni o un rapido deterioramento della parte diamantata. Per la realizzazione di fori di piccolo diametro (fino a 100 mm), utilizzati nell’impiantistica, si impiegano generalmente trapani o perforatori (in modalità senza percussione) senza raffreddamento ad acqua.

La perforazione dei fori per le prese si effettua con foretti diamantati speciali di diametro 68-82 mm. Inizialmente, si perfora nel calcestruzzo utilizzando una punta di centraggio.

Dopo aver rimosso la punta di centraggio, si procede con un trapano a micropercussione, disattivando inizialmente la modalità a percussione per preservare l'integrità del materiale.

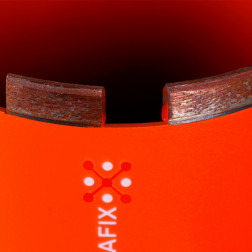

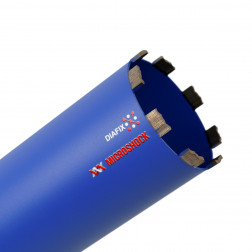

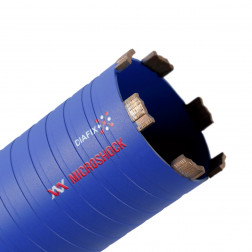

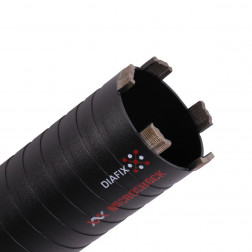

Se si lavora con calcestruzzo fortemente armato, la scelta migliore è un foretto che utilizza il sistema Diafix, che ha i settori con diamante posizionato. Questo sistema garantisce prestazioni costanti e un'usura uniforme dei diamanti sotto carichi elevati.

PERFORAZIONE DI PIASTRELLE IN CERAMICA E GRES PORCELLANATO

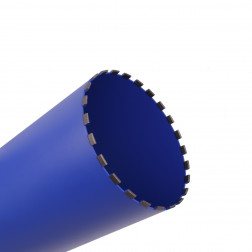

Un foretto diamantato è forse la scelta migliore per praticare fori in piastrelle di ceramica e gres porcellanato. La perforazione può essere eseguita con trapani o smerigliatrici angolari, con o senza raffreddamento ad acqua, a seconda del tipo di foretto scelto. I foretti saldobrasati a fascia continua, realizzati con la tecnologia della sinterizzazione sottovuoto, sono disponibili con un attacco M14 (per smerigliatrice angolare) e con un attacco standard S10 (per trapani). Questi foretti sono anche efficaci nella perforazione di lastre di granito utilizzando una semplice smerigliatrice angolare a secco. Possono funzionare sia con che senza raffreddamento ad acqua.

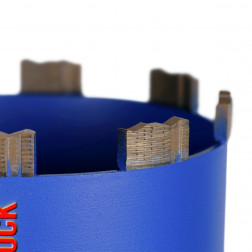

I foretti diamantati a settori offrono una maggiore durata e un numero significativamente maggiore di fori, ma funzionano solo con raffreddamento ad acqua. Durante la perforazione, una spugna speciale inumidita con acqua posta nel corpo del foretto rilascia l'acqua che raffredda il foretto dall'interno. Questo sistema impedisce il surriscaldamento della parte tagliente e rimuove i fanghi dalla zona di taglio.

DURATA DEI FORETTI DIAMANTATI

La durata di un foretto diamantato, ossia il numero di fori che può realizzare prima che la sua altezza diamantata sia completamente usurata, dipende da diversi fattori:

- Grado di resistenza, durezza, abrasività o armatura (per calcestruzzo) del materiale lavorato;

- Potenza del trapano, perforatore o macchinario di perforazione utilizzato;

- Condizioni e modalità di perforazione, come l'uso di acqua e il numero di giri del mandrino;

- Scelta ottimale del tipo di foretto, le cui caratteristiche di taglio devono soddisfare le condizioni operative specificate.

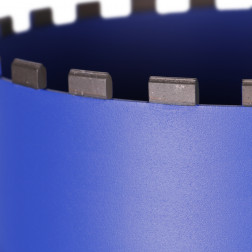

La scelta appropriata del foretto, basata sul tipo di settori saldati, è essenziale:

- Un segmento morbido (RS) è indicato per la lavorazione di materiali duri, come il cemento armato.

- Un segmento di media durezza (RM) è versatile e adatto a molti materiali da costruzione.

- Un segmento duro (RH) è il più efficace per forare materiali altamente abrasivi.

Una scelta errata del segmento può causare una prematura usura del foretto o una significativa riduzione della velocità di perforazione.

SELEZIONE CORRETTA DEL MACCHINARIO PER LA PERFORAZIONE

La perforazione di fori di grande diametro richiede macchinari potenti (2-5 KW) e un flusso costante di acqua per il raffreddamento. La sicurezza dell'area di lavoro durante la perforazione in ambienti chiusi, specialmente dopo lavori di ristrutturazione, è una giusta preoccupazione. In tali situazioni, è efficace utilizzare un sistema di aspirazione della polvere e dei residui umidi, come l'AquaDUSTER (™MECHANIC), che si collega ad un aspirapolvere industriale.

Per la perforazione a secco, si consiglia di usare un trapano o un trapano a percussione con almeno 1,2 KW di potenza o trapani speciali a micropercussione, capaci di mantenere una elevata velocità di perforazione anche in calcestruzzi densi.

Per rimuovere la polvere durante la perforazione a secco, vengono impiegati vari utensili collegati ad un aspirapolvere. Per forature meno profonde, come quelle sotto le prese, l'utensile ottimale è il FixDUSTER o il DrillDUSTER (™ MECHANIC), che permettono di perforare senza una punta di centraggio.

Per la rimozione della polvere durante la perforazione profonda, si usano adattatori speciali montati sull'albero del trapano e collegati all'aspirapolvere. La polvere viene aspirata attraverso il foro interno del foretto e la cavità dell'albero. Questi adattatori possono essere integrati nel trapano o venduti separatamente, come il DrillSTREAM di ™ MECHANIC

RISPETTO DELLE ISTRUZIONI D’USO

Il rispetto delle raccomandazioni di perforazione fornite dal produttore di foretti diamantati è fondamentale per garantire un funzionamento a lungo termine dell'utensile. In generale, numerosi fattori influenzano la durata e le prestazioni dei foretti diamantati, tra cui la temperatura, l'umidità dell'aria, l'eterogeneità del materiale da lavorare e i metodi di perforazione (verticale, orizzontale, inclinato). Questi fattori rendono la durata di ciascun utensile estremamente variabile.

È essenziale considerare tutte le possibili condizioni operative dei foretti diamantati prima dell'acquisto: ciò garantirà un lavoro produttivo e massimizzerà la durata dell'utensile.